企业运营成本、产品制造成本、产品加工周期、产品质量等企业重要运营数据无一不来自计划体系,而计划作为一个企业运营的主要信息分析与决策中心,其信息具有来源广、数据量大、不可控性强等的特点,计划体系也是企业关联部门最多、交叉业务最多的体系。面对众多部门,大量不可控信息,计划体系如何快速分析各部门数据?如何建立各部门关联的数据标准?本文中采用模糊算法以工期为基础、工时为指导进行计划信息分析和发放,通过数据的保存与再生,减少关键数据的重复采集,并以闭环模式校对信息,在校对过程中生成各关联部门考核数据以及企业运营数据,通过数据校对考核各部门作业。

现状分析

目前,中小型钣金企业普遍面临着订单小批量、多样化形式日益加剧的局面,短平快的节奏和庞大的订单数据分析量,让企业计划系统疲于应付订单交期,忽略内部数据分析与合理调配,而小批量的订单和快速变化的产品形式让企业无力投入资源到巨大工作量的工时分析与建立的工作上。企业计划体系如沼泽地上的高楼,无合理数据支持,订单排产仅依赖于企业人员的经验,而大量的部门交叉业务缺乏一个合理的数据考核标准,以至于责任划分笼统。各部门人员缺乏直观的数据指导管理,产品工期无法明确,每日计划与实际制造出现明显差异,甚至订单做完后仍然不知道订单制作所花费的工时,制造成本无法分摊到具体订单上,订单盈亏核算时无法提取实际制造成本,亏损订单无法确认其原因:是报价不合理,或是工艺不合理,或是品质成本高,还是企业管理不善。

预计划排产

计划排产作为计划体系的运作指令,其需要足够的制造数据作为依托,但其数据信息庞大,不可控性强,需要综合产品工时、作业人员、产品工艺、设备状况、加工场地以及车间品质控制能力等信息。然而,大部分企业连基本产品的工时信息都不具备,计划排产成了个人经验评断,甚至完全以“有单就排,重点订单就跟催,其余订单车间见料自主生产”的方式排产,将交期压力推向车间。

排产几乎绕不开以工时为基础,如此一来,其数据量以及信息分析量超出了一个中小型企业的负担能力。目前几乎所有中小型企业都是以工艺划分为最小管理单元——班组,而面对小批量、多样化产品结构,其在每一个班组存续时间除了加工时间外,还有班组准备、等待、转序等时间,在一定的加工数量内,往往工件在各班组停留的时间相同,因此针对小批量、多样化产品引入工期概念——单批次在各个班组存续时间。

在引入工期后即可根据产品交期,简单的进行排产。由于同类产品工期相似度极高,可在系统中根据产品以及客户名称自动划分若干类型,对不同类型的产品预置工期提供系统调用。在引入订单后,系统可根据产品交期、紧急度等自动调用系统工期,进而运算生成计划初稿。初排计划中忽略了一个问题,即排产后若某一天超出某个班组负载量怎么处理?为解决这个问题,本文引入模糊工时算法,对于历史产品系统可直接调出历史工时(工时来源在下文完成反馈详解),而对于系统内无工时的产品——新产品,系统通过产品与客户名称模糊查询调用一个类似产品的历史工时,根据初排计划预生成班组负载分析图,此时计划人员即可直观地看到各班组负载,通过人为调整部分订单或者选择外部加工等方式,提前初步平衡企业负载。

执行计划排产

上文中预计划排产属于规划,其跨度时间长、模糊度高且变数多、不可控性强,若用其指导班组实际加工会出现明显差异。为减小车间与规划的差异,此处引入第一个闭环系统——预排产调整系统,即每日根据班组调整(下文班组准备计划详解)以及实际完成情况调整预计划,调整后生成1~3天的短期执行计划,此时生成的短期执行计划相对比较准确,但执行计划也是一个预估的计划,也会有差异,这就需要一个明确的加工顺序,以便于明确制造的优先顺序,最后让差异落入可调整空间大的产品上,以便于计划调整和交期控制。但面对上百个产品要人为整理出一个制造顺序,其分析量仍是一个令人头疼的问题,而系统辅助运算是减少人为分析量的有效手段。在生成执行计划时,计划根据产品重要与紧急程度评估一个内部交期,对于重点产品给予内部交期与实际交期更宽裕的调整空间,系统根据内部交期和未加工工期,计算产品当前紧急程度并初步生成加工顺序,此时再结合人为微调即可得到有优先顺序的执行计划排产。

班组准备计划

计划排产人员与现场管理人员总会有思维差,而思维差大部分来自于所掌握信息的不完整。对于制定计划的人来说,要想掌握完整的信息实在太困难了,所以一般会通过多排和顺序排产的方式让班组管理者有一个可调整空间,把最后一步的可执行计划交给现场管理人员。如何约束班组主动去收集产品加工可能性信息?每一个产品加工需要事前准备,需要班组确认其品质、数量、种类、设备、技术以及人员是否具备可加工条件。生产准备计划就是生产前最准确的、最具有可执行性的产品计划,故此采用班组准备计划。在各班组接收到执行计划后,根据执行计划中的先后顺序整理安排每一项产品的加工方案(如品质、数量、种类、设备、人员、技术与场地等),将当日具备加工条件的产品纳入加工,不具备加工条件的反馈给计划调整。

在班组准备计划时,会与计划人员同时分析产品信息,进而与其产生业务交叉。如何去约束计划人员排产尽量精准、减少班组调控区间?如何约束班组完善准备计划,确保最大程度地使用场地、人员、设备?为双向约束,此处引入两个评估指标——计划准确率和人员利用率。

计划准确率:班组准备计划项目与执行计划项目的比值。可将该比值作为考核计划人员是否精准收集并分析产品加工信息的标准,用其约束计划人员,使其最大程度地通过企业整体力量,提前为班组加工提供后勤保障。但该指标建立在班组准备计划合理的基础上,需要班组计划能最大程度地合理利用企业给予的资源。

人员利用率/设备利用率:对于数控冲床、激光切割机等以设备为主要技术的班组采用设备利用率或者设备稼动率,而对于焊接、装配等以人员为主要技术的班组采用人员利用率——产品理论工时与一线人员上班时间的比值。班组管理者在制作班组准备计划时,要求具备加工条件的产品工时与班组员工安排的上班时间其比值等于100%。也就是说,此处评估需要用到准确工时,其中有历史工时的通过系统调用历史工时,无历史工时的由班组评估工时,并且在制作完后反馈实际加工时间。

完成反馈

在上文中,对执行计划的监督是通过班组准备计划来验证其信息准确率的,班组准备计划由人员利用率来评估其工作量并保证其合理性,但在制作过程中如何去考核监督人员,班组事前准备是否充分,这些都会体现到实际完成结果上,因此,为考核班组管理者的监督是否合理,引入两个考核指标——计划达成率和实际人员利用率。

计划达成率:实际完成项目与班组准备计划项目的比值。

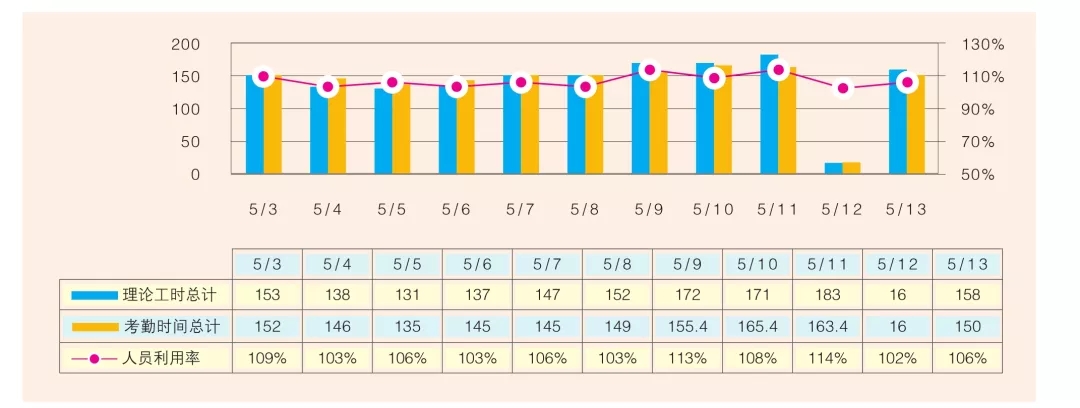

实际人员利用率:实际产品加工工时与班组员工上班时间比值(图1为畅翔每日焊接实际利用率分析图表)。在上文中,为约束评估班组准备计划的合理性,引入了人员利用率指标,但其中“历史产品工时来自何处?评估工时差异又如何处理?”等问题都未解决,因此,本项目要求班组管理者在产品加工完后,对模糊评估的工时再一次评估实际加工时间。此时评估的时间将会被保存到系统,下次生产时由系统自动调出。为保证班组管理者评估的时间就是合理时间,引入了实际人员利用率,每日将产品加工评估时间与员工上班时间进行比对,若其比值远大于100%,则当日产品评估工时过高;若其比值远小于100%,则当日产品工时评估过低或者员工管理不当,如图1所示。作为现场管理者,评估工时时都会为自己预留加工宽裕度,不会贸然过低的评估工时,一般情况下,比值小于100%可初步判定为现场人员管理不当,以此去约束班组管理,即使是班组管理者工时评估过低,此法亦可约束班组长优化管理与自我检讨,降低制造成本。

数据分析

在计划过程中,计划人员和现场管理者由于负责对象和可利用资源不同,其思维以及关注点会有很大差异。计划人员对客户交期负责,对上其考核指标是订单交付达成率,对下协调的是企业资源,为了防止其将压力全部卸到下端,促进其合理调配企业资源,对下考核指标是计划准确率。班组管理者对计划安排负责,对上其考核指标是计划达成率,为了促使班组管理者充分利用其班组资源,对下其考核标准为实际人员利用率。每一个负责人给予其两端考核标准,目的是约束其合理利用现有资源,避免资源浪费。企业是一个以盈利为目的的组织,最终的考核指标都要归于利润,而对整个计划体系的最终考核指标就是成本。如何将所有指标与成本形成直接的关联?因此,需要对计划系统的数据进行二次分析。此外,以上班组考核过程中还有一个漏洞,即产品工时是由班组管理者评估,虽然其有人员利用率的约束,但若员工长期形成了集体化闲散的做派,产品工时则必然是一个偏大的数据,尽管此时工时符合实际,但是却不符合成本最低化要求。

图1 焊接实际人员利用率分析

为了提取成本指标和促进成本最低化,此项目可通过系统提取产品工时,利用班组成本分析计算出每个订单制造成本,将其与订单价格运算求比值。若产品制造成本超过一定比例(经过畅翔长期统计分析,其制造成本接近30%),则对产品进行制造检讨,分析其是产品定价低,或是内部加工懈怠,还是产品工艺问题,以此约束内部成本最低化。

综上所述,本项目运算的考核指标有产品交期达成率、计划准确率、计划达成率、实际人员利用率以及制造成本。当数据出现异常时,企业管理者需及时检讨、分析问题,给予解决方案。若交付达成率低,则需要让计划人员做检讨,考虑是企业资源不足还是对现有资源利用不合理。计划准确率是考核其资源利用是否合理的重要指标,同理,当计划达成率低时,用同样的方法分析班组资源状况。计划体系整体上通过成本分析检讨,促使其往利益最大化方向运行。整个项目通过系统数据分析筛选,设定标准线,将超出设定值的项目挑出由人为检讨分析。

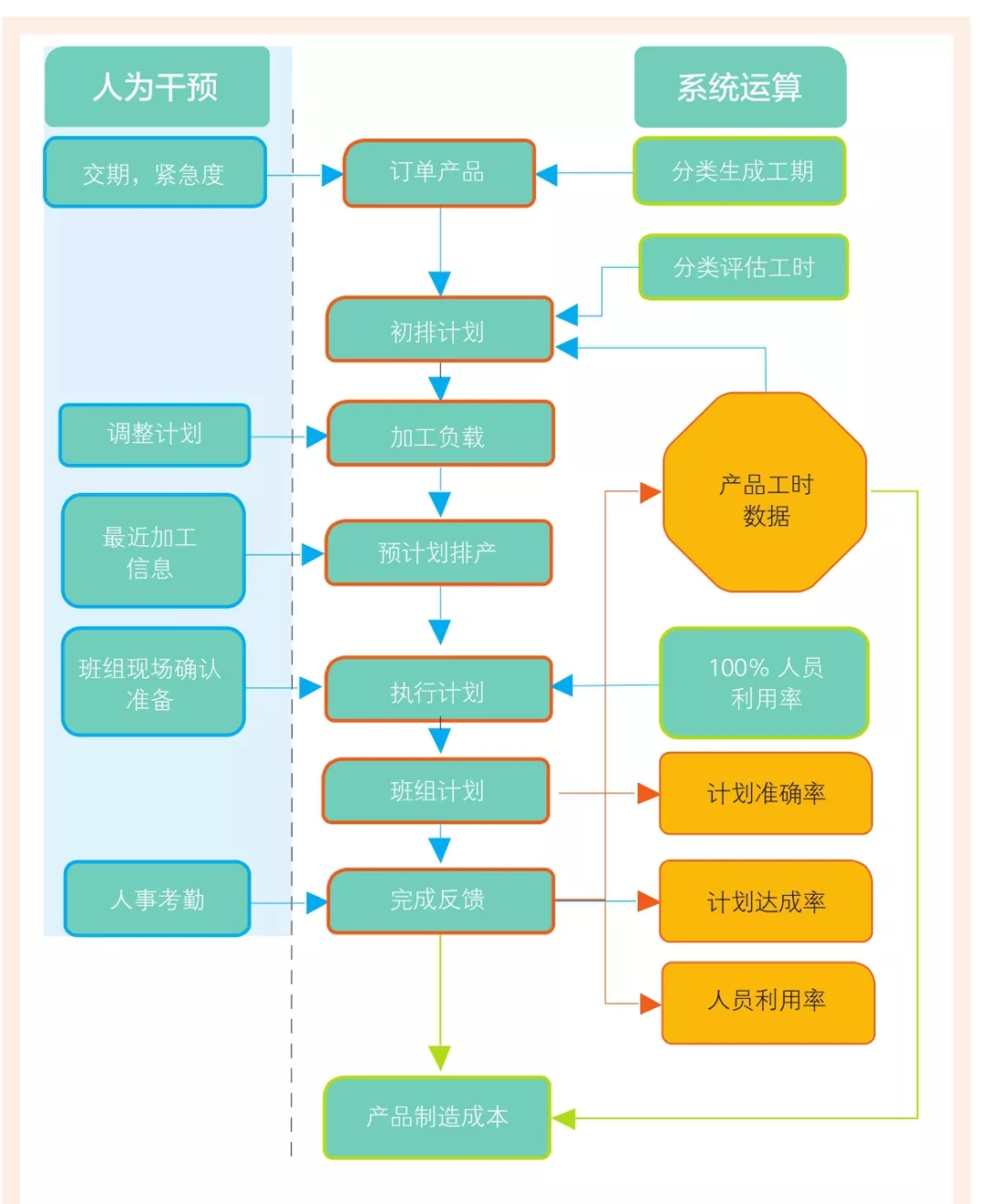

计划体系管理流程

本文描述了一套人与系统协作的计划体系,该体系以系统运算操作为主线,刨除异常点后交与人为调整,结合系统快速准确运算的优势,缩小并锁定关注点,其特点是在不增加人员工作难度的情况下,通过系统梳理将计划系统体系化,并结合数据考核指标约束人为干预的合理性,该体系的整体流程如图2所示。

从图2中可以看出,成本的计算是以工时为基础,而工时采用的是班组人员评估建立。为保证工时的准确性,引入人事考勤数据比对,通过计算人员利用率来约束工时评估的准确性。

图2 计划体系流程

计划体系的整体数据以工时为基础,为减少运算难度,通过模糊运算工期以及工时评估的方式,建立计划方案,并在最终完成后通过引入考勤数据比对,建立人员利用率将模糊评估的工时实际化,以保证其准确性。整个体系中需要计划人员合理分析资源并调用,现场管理者充分准备并合理安排现场加工人员。为约束其工作,系统出具订单交付率、计划准确率、计划达成率以及人员利用率作为其作业成果考核指标。为弥补体系人员的习惯性懈怠,引入产品制造成本占比,通过超标产品检讨分析方式考核,其优势在于:第一、以系统运算为主,不增加企业人员工作难度;第二、梳理完善整个执行体系,并出具相关考核指标;第三、恰当的引入考勤时间将虚估的工时实际化,保证体系整体数据的真实性。该体系的缺点在于还不够全面,未合理纳入采购、品质以及外协部分,后续仍需要继续探索整理。

——摘自《钣金与制作》 2019年第7期