随着市场的不断变化,钣金行业的销售市场不再以卖方市场为主导,而是以买方需求主导市场,加之2018年中国与美国的贸易战摩擦,我国经济持续处于下行趋势,在这种环境下,加工廉价的产品和快速交付的应对已成为市场竞争明显的发展趋势。为满足每一年的降价谈判,降低产品加工成本,我们很多企业采取了冲压加工的方式,达到降低价格的目的,适应市场廉价产品的竞争。留给钣金制造的订单均为多品种、小批量的产品,这类订单用一个字来形容就是“杂”,这使得产品各环节的加工效率严重降低。同样,为应对快速交付的市场竞争需求,很多钣金加工企业采取的首要手段就是“备库存”,以发货叫料模式来满足快速交付的市场需求,从而达到在市场竞争中脱颖而出的目的。面对这种订单模式和发货模式,如果管理者仍然依靠传统的运营方式来处理,那么企业将面临质量难控、效率低下、库存积压的局面,给企业带来不可预料的灾难。在我司的不断发展和领导价值观的引领下,我们已改变传统思维和运营模式,利用myEXCEL表单平台,通过订单录入的优化、生产计划排程的改善以及库存控制的措施,很大程度地控制了质量、提升了效率、降低了库存。今天笔者就给大家分享一下,我司在改进中不断蜕变的过程以及最终达到的效果,希望能为钣金制造企业尽一份绵薄之力。

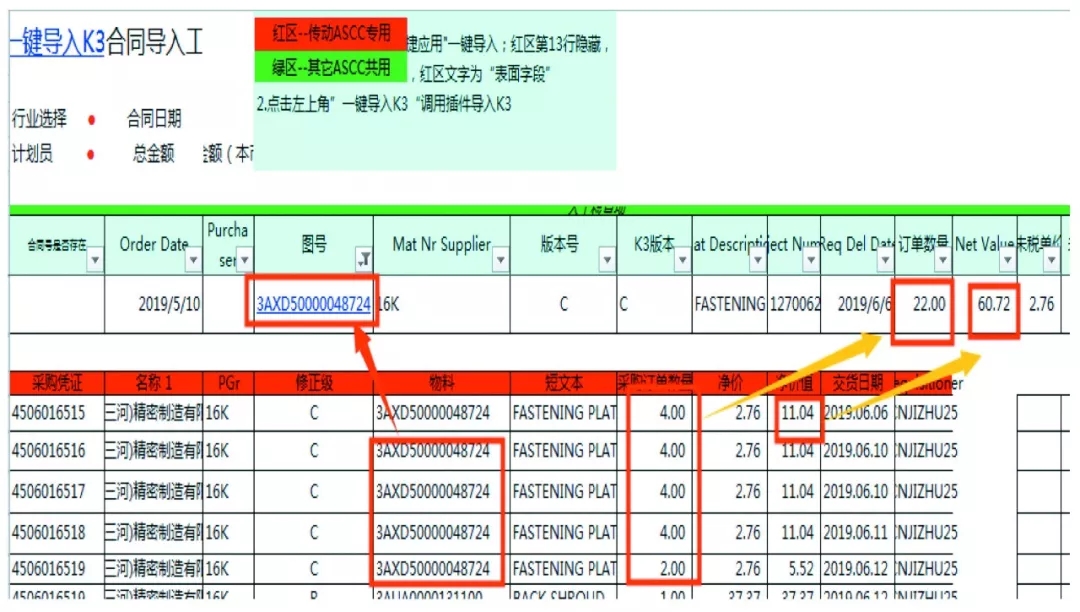

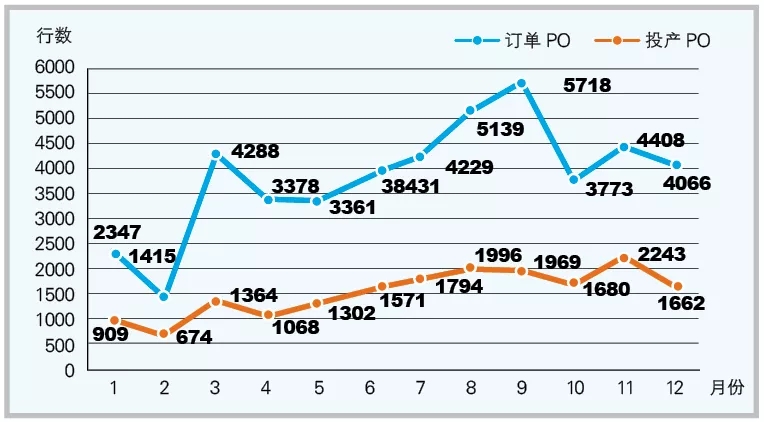

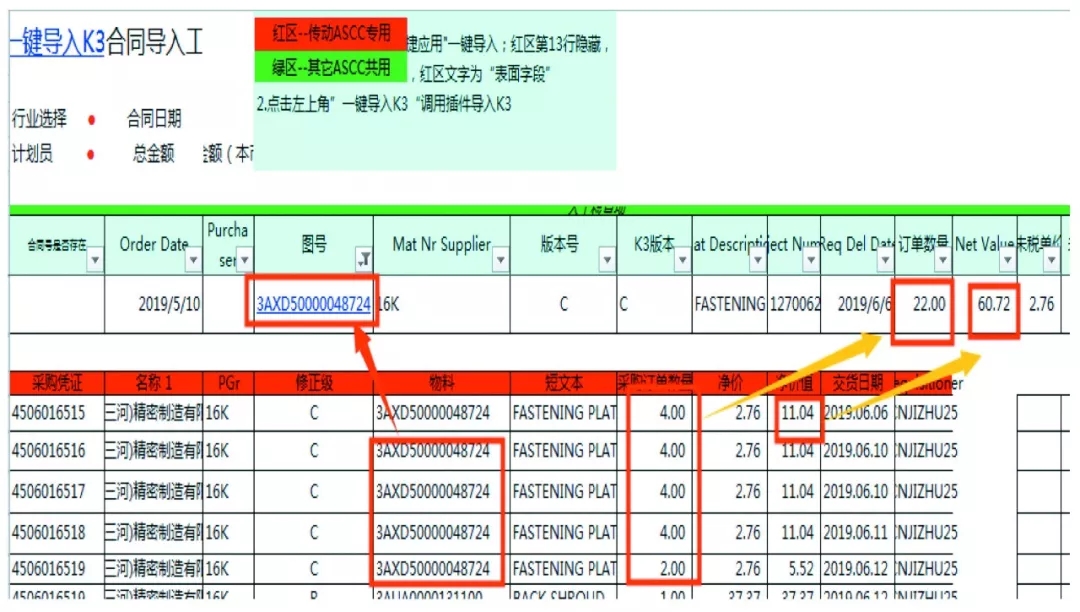

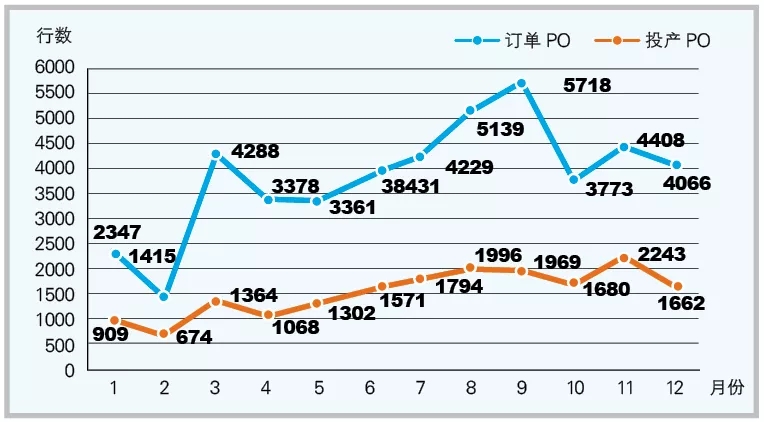

随着信息化的不断发展,客户的订单均以信息方式下达,此下单方式省去了大量的信息传递过程,且使数据更加准确,很好地规避了信息传递中的失真情况,同时使双方节约时间,提高沟通效率。但不完美之处在于订单的PDF格式,这种订单格式无法利用系统手段,批量导入我司内部系统,只能以传统的人力方式逐条手动录入,操作过程中易出现信息录入错误、录入效率低下等问题,造成质量与成本双上升的局面,我司并没有接受现实,而是主动与客户沟通,共同携手创新,最终将PDF格式转变为了Excel格式,实现了系统自动导入功能,将订单录入错误率降到了“零”,且提高了录入效率(原来需要8小时的工作现在仅需3小时)。仅仅杜绝录入错误及提高录入效率是远远不够的,我们再次通过订单合并录入的方式,使同一物料、不同订单合并投产(图1),从而减少多品种、小批量的情况,使产品所有相关环节的产能得以释放,效率得以提升(图2)。

图1 订单合并录入

图2 订单合并效果

计划管理是企业生产管理中的核心工作,随着公司的生产规模不断扩大,设备增多,订单不停变化,成本压力,客户对交货期的要求越来越短,这些原因导致管理复杂度不断上升,现场往往顾此失彼,最终消耗更多的资源,付出更多的成本,仍然不能满足客户的需求。目前我司利用信息化手段,将物料计划信息、库存情况、发货波动以及加工工艺等信息集结,使计划部快速全面地了解产品,通过数据提示计划部控制投产时机,再次合并订单,减少投产批次,达到提高资源利用率、降低生产经营成本的目的,通过信息化优化手段,我司在订单交期确认方面,效率得到了提升,从原来3~7天缩短到48小时。为防止订单多次整合投产后出现订单集中、产能不足的情况,我们通过主计划对瓶颈工序产能进行评估以及合理的疏导分流(图3),使生产有条不紊的进行。同样,我们通过物料级别的鉴定来缩短生产周期,使生产计划排产中再次存在合并投产的机会(图4),为提高生产效率再尽一把力。

图3 关键工序负荷

图4 排产中的订单合并

随着客户需求的不断变化,叫料发货模式已成为现代的潮流,为降低库存水平、解决储存困难、满足快速交付需求,我们主要采取的措施有:⑴利用信息监控手段,对成品、在制品及发货波动实时跟踪分析,适宜、适时投产。⑵寻找产品共性,采取通用件投产方式。⑶定义关键物料(发货量大的物料),实时查看、跟踪关键物料发货波动,及时调整排产节拍及库存水平,使库存目标得到控制、存储场地得到解决,且能够很好地杜绝交付延误的风险(图5)。

图5 健康库存控制情况

持续改进,永无止境。我们会一直迈着改进的步伐,通过效率提升,增强企业效益,严把库存控制,提高资金流转,始终以客户为关注焦点,提高市场竞争力。

——摘自《钣金与制作》 2019年第7期